پیشنهاد ویژه

محصول شگفت انگیز به صورت مثال

قیمت اصلی محصول :

تومان

قیمت با

NAN%

تخفیف محصول :

تومان

پیشنهاد ویژه

قیمت اصلی محصول :

تومان

قیمت با

NAN%

تخفیف محصول :

تومان

پیشنهاد ویژه

این محصول شگفت انگیز است

قیمت اصلی محصول :

تومان

قیمت با

NAN%

تخفیف محصول :

تومان

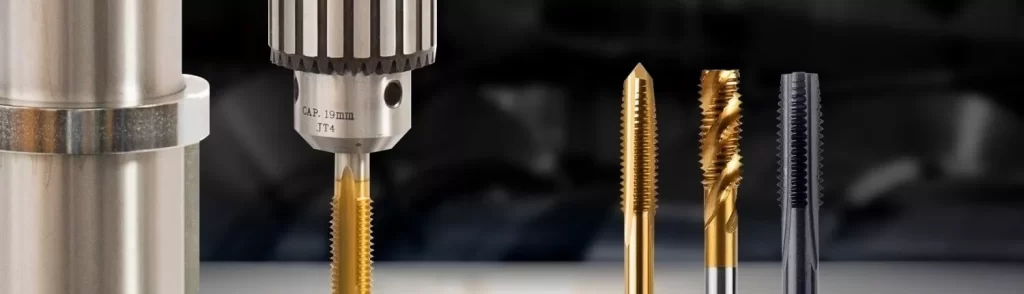

- دستگاه سنگ ابزار تیز کنی

- میز صلیبی TIP680 آرما تبریز

- گیره گردان زیر فرزی TP200 آرما تبریز

- میز یکطرفه TIP220 آرما تبریز

دسته بندی محصولات پاتریس تولز

محصولات

براساس بازدید های شما

برند های ویژه